Llega la tercera edición del Festitango en la Nave Creativa

El lugar será nuevamente punto de encuentro para la escena del tango actual de Mendoza. Por ser una ...

26 DE DICIEMBRE DE 2025

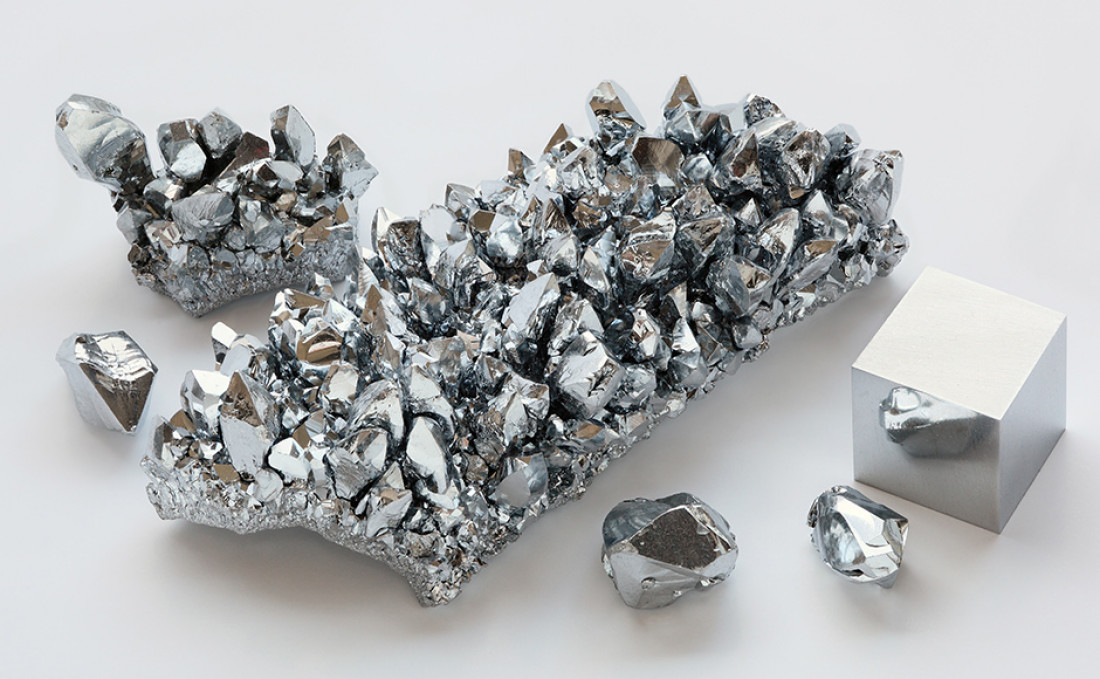

Las piezas de una máquina sufren oxidación y abrasión. Sin embargo, existen aplicaciones de partículas que frenan esas degradaciones. Nos explica el fenómeno el ingeniero Francisco Membrives, director del proyecto “Formación de depósitos electrolíticos de cromo duro y W-Mo-Cu para la protección de piezas contra la corrosión”, subsidiado por la Secretaría de Ciencia, Técnica y Posgrado de la Universidad Nacional de Cuyo.

Foto: Web

¿Sabías que es posible recubrir diversas piezas de una máquina, para mejorar sus condiciones de funcionamiento y extender su vida útil?

En esta nota charlamos con el ingeniero Francisco Membrives. Él nos explicó en qué consisten los recubrimientos con partículas de los metales de cromo duro, níquel, wolframio y molibdeno, así como las dos líneas de trabajo que están profundizando, los antecedentes en los estudios de materiales y de sus propiedades superficiales, y cómo llevan a cabo esta aplicación de películas de metales protectores, que frenan la corrosión y la abrasión.

¿Cómo es posible aplicar una película de un metal protector en una pieza mecánica de una máquina?

Tengamos en cuenta las diferencias que hay entre las deposiciones electrolíticas y las electroforéticas. Las primeras consisten en la utilización de soluciones en las cuales aparecen iones, que se depositan en la superficie de la pieza que se requiera recubrir, por medio de la aplicación de una corriente continua direccionada en un cuba electrolítica.

En cambio, las deposiciones electroforéticas son realizadas a través de suspensiones de partículas, las cuales son cargadas eléctricamente en una cuba. Esta cuba electrolítica tiene un campo eléctrico que permite dirigir las partículas hacia su deposición en un material determinado.

¿Nos podría dar un ejemplo para ilustrar como actúan los depósitos electrolíticos en la fijación de partículas en metales?

Por ejemplo, en la producción de automóviles se utilizan mucho estas tecnologías, sobre todo cuando vemos sus partes brillantes. Estas suelen ser deposiciones de cromo, las cuales aportan mayor resistencia a la pieza. Para poder postular el reemplazo de los recubrimientos de cromo por aleaciones de wolframio, es necesario obtener depósitos electrolíticos que tengan semejantes características, no solo en lo referente a sus propiedades anticorrosivas sino también a su durabilidad, homogeneidad y aun belleza.

¿Cómo logran fijar la película de estos metales protectores a diferentes piezas de metal?

Verificamos con una cuba o celda electrolítica las deposiciones de estas partículas, direccionadas por medio de soluciones reactivas. El procedimiento consiste en colocar en la celda electrolítica la solución con las partículas que se quieran depositar en la superficie de un metal determinado y un par de electrodos. El primer electrodo funciona de manera inerte, ya que no reacciona frente a la carga eléctrica. El otro electrodo cumple el papel de ser el material (generalmente es acero común o inoxidable) donde se efectúa el depósito de las partículas.

Posteriormente, se analizan las propiedades de las capas de partículas depositadas por el procedimiento electrolítico aplicado a la pieza. Así, con microscopios metalográficos, se verifican los espesores de las capas obtenidas en función de las corrientes continuas utilizadas. Sin embargo, las observaciones más profundas han sido realizadas con microscopía electrónica de barrido (SEM), para lo cual establecimos vínculos interinstitucionales entre la Facultad de Ciencias Aplicadas a la Industria y la Facultad de Medicina de la UNCUYO, y el CONICET.

Luego de establecer las proporciones adecuadas entre las sales de cobalto y wolframio empleadas, ¿qué deben estudiar?

Analizamos la influencia de parámetros tales como el voltaje empleado, pH, temperatura y calidad de los electrodos inertes a emplear, con el fin de obtener los recubrimientos que posean las mejores características microestructurales.

Pero el proceso no ha finalizado hasta que no se investiga la resistencia a la corrosión de los nuevos materiales obtenidos. Para ello, es necesario exponer cada uno de los recubrimientos obtenidos a ambientes altamente corrosivos.

De esta forma es posible comparar depósitos de distintas naturalezas, de modo de poder seleccionar cuáles son los más adecuados para una gran diversidad de aplicaciones en la industria.

Finalmente, nos explica Membrives: “Nuestra investigación ha servido de apoyo al desarrollo de la industria local de galvanización –proceso electrolítico, es decir, cubrir al hierro con iones de zinc–. A su vez, hemos formado y capacitado a recursos humanos de alto nivel, que en este momento están transfiriendo conocimiento en la industria y en la docencia.”

Proyecto de investigación subsidiado por la Secretaría de Ciencia, Técnica y Posgrado de la UNCuyo: “Formación de depósitos electrolíticos de cromo duro y W-Mo-Cu para la protección de piezas contra la corrosión”.

Integrantes del equipo: Director: Membrives Barrachina, Francisco. Co-Director: Clavijo Velázquez, Silvia Cristina. Santillán, María José; Arab, Omar; Bertani, Nancy Felisa; Catalán, Lidia.

oxidación, abrasión, depósitos electrolíticos, cromo, níquel, wolframio,

El lugar será nuevamente punto de encuentro para la escena del tango actual de Mendoza. Por ser una ...

26 DE DICIEMBRE DE 2025

El 25 de diciembre fue perdiendo el carácter religioso cristiano para convertirse en una fecha clav ...

23 DE DICIEMBRE DE 2025

Así lo afirmó la investigadora del Conicet-Inahe Belen Sosa. Junto a Érica Correa y su equipo ...

23 DE DICIEMBRE DE 2025